Halbleiter gelten als die Schlüsseltechnologie für die vernetzte Welt. Die Firma Bosch ist einer der weltweit führenden Halbleiterproduzenten. Seit fast 50 Jahren produziert das Unternehmen unterschiedliche Halbleiter, die in der Konsumenten- und Unterhaltungselektronik (Handys, Spielekonsolen), in Wearables (Fitnessarmbänder, Smartwatches oder Datenbrillen) oder auch in Fahrzeugen eingesetzt werden.

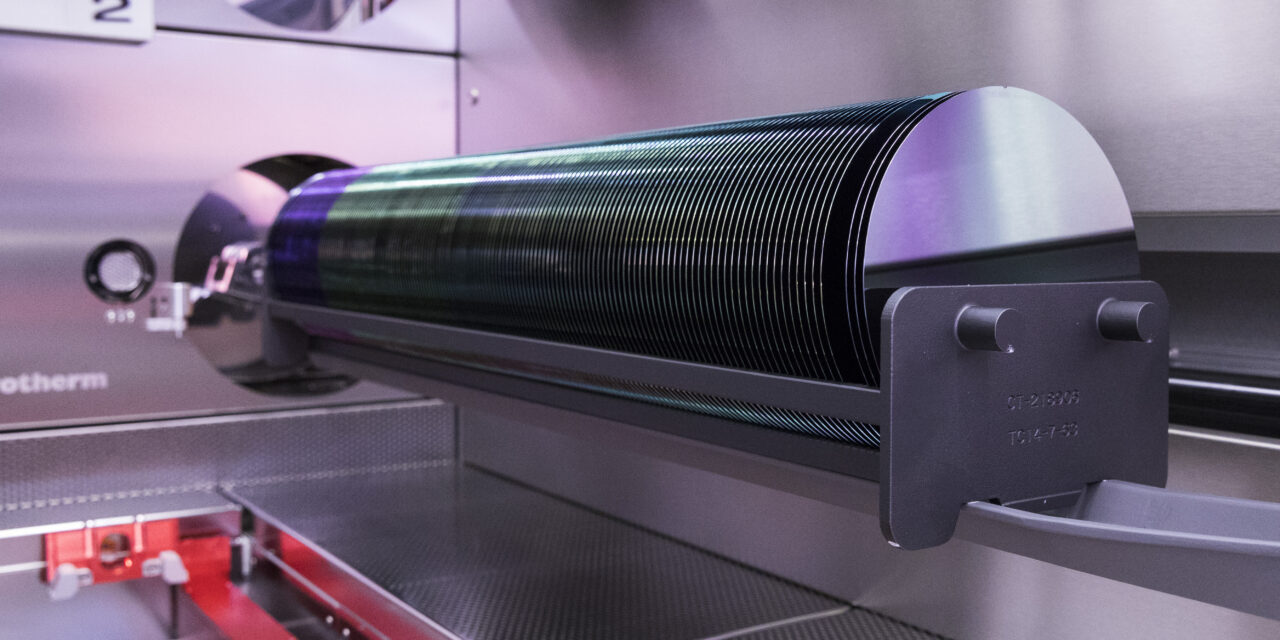

Um dem wachsenden Bedarf gerecht zu werden, baute Bosch 2010 in Reutlingen eine 200-mm-Halbleiterfabrik. In einem komplexen, bis zu 14 Wochen dauernden Fertigungsprozess, entstehen dort aus Rohwafern aus Silizium die Halbleiterchips.

Die Fertigung der teilautomatisierten Produktion erstreckt sich über eine sehr große Fläche, wobei ein einzelner Fertigungsbereich mehrere „Zähne“, also Korridore, für einzelne Produktionsschritte umfasst. „Da Mitarbeitende nicht die Möglichkeit hatten, an einer Stelle einen zentralen Überblick über den Fortschritt der einzelnen Produktionsschritte in ihrem Bereich zu erhalten, mussten sie regelmäßig die Fertigungsbereiche ablaufen, um zu sehen, ob an einer Stelle die Produktionsanlagen bereits fertig prozessiert hatten“ erläutert Benjamin Wagner, aus dem Bereich Equipment Engineering-Lithographie bei Bosch. „Diese ’Patrouillengänge’ nahmen nicht nur viel Zeit in Anspruch, sie konnten auch dazu führen, dass Completes, also die Anzahl prozessierter Wafer oder auch jede Art von Störung erst nach längerer Zeit entdeckt wurden.“ So kam es, dass unnötigerweise die gefertigte Menge am Ende des Tages unter den Erwartungen blieb.

„Der Wunsch aller Beteiligten war schnell formuliert: Den Mitarbeitenden die Möglichkeit zu geben, zu jeder Zeit an einer zentralen Stelle anhand einer Visualisierung einen Überblick darüber zu geben, wo Completes fehlen, eine Störung vorliegt, eine Wartung oder Reparatur im Gange ist, oder eben wo ein neues Fertigungslos gestartet werden kann, um Stillstandzeiten zu verringern,“ erinnert sich Wagner.

Quelle: Bosch

Quelle: BoschAuf diesem Dashboard werden die einzelnen Produktionsschritte im Bereich Implantation visualisiert.

Mit Datenvisualisierung war man bei Bosch schon lange vertraut. Es existierten bereits in unterschiedlichen Bereichen der Produktion Visualisierungslösungen, die allerdings parallel operierten und jeweils unterschiedliche Anforderungen bedienten. Es war nicht möglich, mit einem einzigen System alle Anforderungen abzudecken. Das hatte zur Folge, dass Anpassungen oder Änderungen immer ein eigenes Programmierprojekt und somit einen sehr hohen Aufwand zur Folge hatten. „Unsere hauseigene IT-Abteilung gab schließlich den Anstoß, eine Visualisierungslösung zu finden, die universell einsetzbar ist,“ erzählt Wagner.

Dashboards in Echtzeit erstellen

Bei der Suche nach einer Visualisierungslösung war entscheidend, dass eine Darstellung der Daten in Echtzeit gegeben war. Eine weitere Anforderung war, dass alle benötigten Datenquellen problemlos integriert werden können. Die Haupt-Datenquelle ist ein Oracle-Server, der direkt angebunden werden musste. Die Anwendung sollte schlussendlich als Standard für alle Anwendungen in der Produktion dienen und Anpassungen mit internen Ressourcen vorgenommen werden können.

Die Wahl fiel auf die Lösung von Peakboard, die alle Anforderungen erfüllt. „Die universelle Anwendbarkeit der Peakboard-Lösung hat uns sofort überzeugt. Und da wir im Vorfeld bereits unsere Anforderungen und auch die Art der Darstellung genau definiert hatten, ging die Realisierung des ersten Dashboards sehr schnell“, erläutert Benjamin Wagner, der die Projektleitung übernommen hatte, den Prozess. Für die Visualisierung des vielschichtigen Produktionsprozesses eignet sich am besten ein Andon-Board. „Gemeinsam mit einem Mitarbeiter von Peakboard realisierten wir in einem Workshop die erste Visualisierung. Insgesamt dauerte es nur einen Arbeitstag, bis unser erstes Dashboard fertig und in das System eingebunden war.“

Daten bringen Licht ins Dunkel

Das Andon-Board, das mit der Software Peakboard Designer gestaltet wurde, wird auf einem großen Monitor ausgespielt, der an einer zentralen Stelle an der Decke der Fertigungshalle angebracht ist. Die Visualisierung wird alle 30 Sekunden aktualisiert, sodass alle Informationen immer top aktuell sind. Mitarbeitende erhalten so zu jeder Zeit den optimalen Überblick über den Status Quo der laufenden Produktion ohne die gesamte Fertigungsstrecke ablaufen zu müssen.

„Unsere Erwartungen wurden voll und ganz erfüllt. Alle Auffälligkeiten werden jetzt sofort erkannt und die Kolleginnen und Kollegen in der Fertigung in die Lage versetzt, sofort die jeweils richtige Maßnahme einzuleiten. Das hat nicht nur die Arbeit erleichtert, sondern auch die Zufriedenheit erhöht, da das Board eine wirklich große Hilfe ist.“

Ausblick

Die Mitarbeitenden nahmen das neue Dashboard sofort als eine direkte Hilfestellung in der Produktion an. Der Mehrwert, dass die zeitaufwendigen Kontrollgänge entlang der Fertigung entfallen und gleichzeitig die Mitarbeitenden durch die Informationen in die Lage versetzt werden, schnell einzugreifen und so direkt am Erfolg ihrer Arbeit mitwirken können, überzeugte vom ersten Tag an.

Quelle: Bosch

Quelle: BoschTransparenz in der Produktion: Der Soll-/Ist-Vergleich von vier Produktionsschritten in Echtzeit auf einen Blick.

„Bei dem einen Dashboard mit Peakboard ist es natürlich nicht geblieben: Bis heute wurden bereits 20 weitere Peakboard-Systeme in der Fertigung in das System implementiert. Wir sind dabei, einen Standard zu schaffen, durch den alle Mitarbeitenden auf dem gleichen Informationsstand sind“, freut sich Wagner. Das ist wichtig, da die Fertigung rund um die Uhr in einem Mehrschicht-System läuft und die Arbeiterinnen und Arbeiter oft mehrtägige Pausen haben – das Erfassen der Informationen geschieht nun noch schneller, da die Visualisierungen überall nach den gleichen Prinzipien aufgebaut sind.

Der Erfolg der Peakboard-Lösung in der Halbleiterproduktion sprach sich schnell herum, sodass bereits weitere Bereiche ihr Interesse an dem Einsatz einer solchen Visualisierung angemeldet haben. Dank der unbegrenzten Designmöglichkeiten kann für jeden Bereich der Fabrik ein Dashboard erstellt werden. Im Augenblick sind bereits 10 weitere geplant. Das Potenzial ist damit aber bei weitem noch nicht ausgeschöpft. (rhh)